数控车床八字槽编程指南涉及在数控车床上创建特定形状的槽,这种槽因其形状类似汉字“八”而得名,编程时,需要精确定义槽的尺寸、位置和深度,确定槽的宽度和长度,然后根据材料和刀具选择合适的切削参数,在编程软件中,使用G代码和M代码来定义刀具路径和操作顺序,关键步骤包括设置刀具补偿、选择适当的切削速度和进给率,以及确保刀具正确定位,进行仿真和试切,以验证程序的准确性和安全性。

在数控车床加工中,八字槽是一种常见的槽型,通常用于机械部件的装配和固定,编写数控车床的八字槽程序需要对机床的运动控制有深入的了解,以及对G代码和M代码的熟练掌握,本文将详细介绍如何在数控车床上编写八字槽的程序。

了解八字槽的几何特性

八字槽,也称为双头槽,是一种两端开口的槽型,其截面呈“8”字形,在编写程序之前,需要明确槽的宽度、深度、长度以及位置等参数,这些参数将直接影响到编程的逻辑和路径。

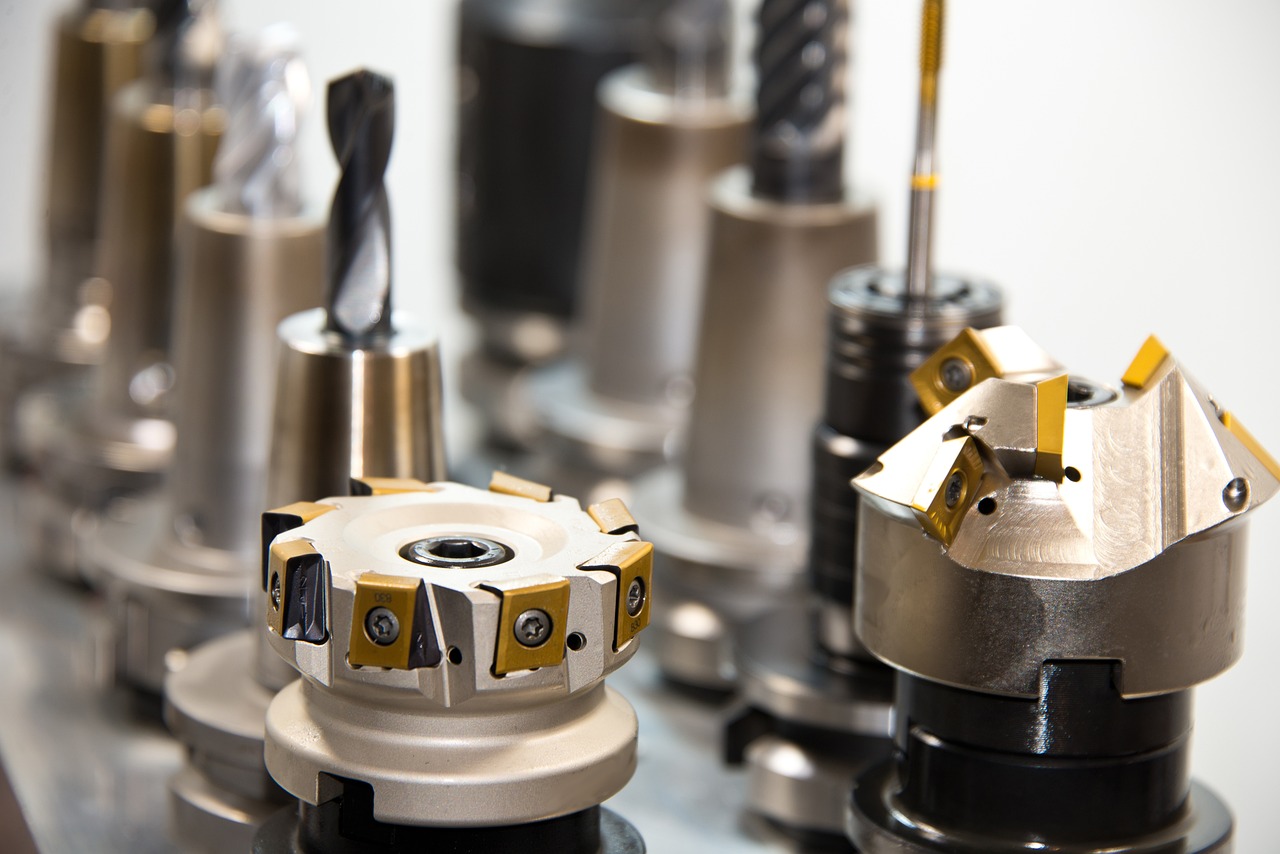

选择合适的刀具

选择合适的刀具是数控车床加工的关键,对于八字槽,通常需要使用成形刀具或者槽刀,成形刀具可以一次性加工出槽型,而槽刀则需要多次切削以形成槽型,选择刀具时,还需考虑刀具的材质、尺寸和切削参数。

确定切削路径

在数控车床上加工八字槽,需要确定刀具的切削路径,这通常涉及到刀具的进给路径、切削深度和切削速度,对于八字槽,切削路径可以分为以下几个步骤:

- 定位:将刀具移动到起始位置。

- 切削:刀具沿预定路径进行切削。

- 退刀:切削完成后,刀具需要安全退出槽内。

- 重复:如果槽较长,可能需要重复上述步骤。

编写G代码

G代码是数控机床的编程语言,用于控制机床的运动和操作,以下是编写八字槽程序的基本步骤:

1 程序开始

O1001 (程序号) G21 (使用公制单位) G40 (取消刀具半径补偿)

2 刀具定位

G0 X0 Z0 (快速移动到参考点) G0 X50 Z5 (移动到安全位置)

3 刀具切削

G01 Z-2 F100 (以100mm/min的速度下刀至Z-2) G01 X30 F200 (以200mm/min的速度切削至X30) G01 Z-4 (下刀至Z-4) G01 X50 (切削至X50) G01 Z-6 (下刀至Z-6) G01 X70 (切削至X70) G01 Z-8 (下刀至Z-8) G01 X90 (切削至X90) G01 Z-10 (下刀至Z-10) G01 X110 (切削至X110) G01 Z-12 (下刀至Z-12) G01 X130 (切削至X130) G01 Z-14 (下刀至Z-14) G01 X150 (切削至X150) G01 Z-16 (下刀至Z-16) G01 X170 (切削至X170) G01 Z-18 (下刀至Z-18) G01 X190 (切削至X190) G01 Z-20 (下刀至Z-20)

4 退刀

G00 Z5 (快速退刀至Z5) G00 X0 (快速退刀至X0)

5 程序结束

M30 (程序结束)

考虑切削参数

在编写程序时,需要考虑切削参数,如切削速度、进给速度和切削深度,这些参数将影响加工效率和加工质量,这些参数需要根据材料的性质、刀具的类型和机床的性能来确定。

程序调试和优化

编写完程序后,需要在机床上进行调试,调试过程中,可能需要根据实际情况调整切削参数和路径,优化程序可以提高加工效率,减少刀具磨损,并提高加工质量。

安全注意事项

在数控车床编程和操作过程中,安全是最重要的考虑因素,确保遵守所有安全规程,包括但不限于:

- 使用正确的刀具和夹具。

- 确保工件和刀具的固定。

- 在操作前检查程序的正确性。

- 遵守机床的操作手册。

数控车床上编写八字槽程序需要对机床的操作有深入的了解,并掌握G代码的编写,通过精确的路径规划和合理的切削参数设置,可以高效、安全地完成八字槽的加工,不断实践和优化程序,将有助于提高加工效率和质量。

转载请注明来自我有希望,本文标题:《数控车床八字槽编程指南》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1